Fabricación Aditiva

Conoce los diferentes tipos de fabricación aditiva #

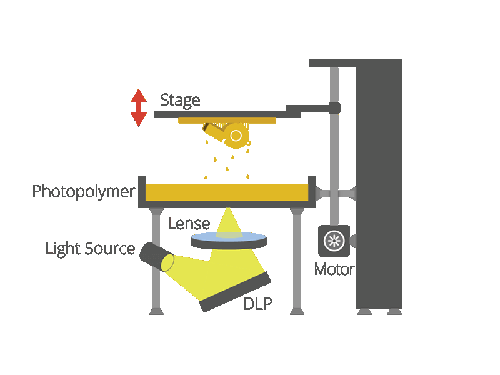

Procesamiento Digital de Luz (DLP) #

El Procesamiento Digital de Luz es otro proceso de impresión 3D muy similar a la estereolitografía.

La tecnología DLP fue creada en 1987 por Larry Hornbeck de Texas Instruments. Utiliza microespejos digitales dispuestos en un chip semiconductor. Esta tecnología se aplica en proyectores de películas, teléfonos celulares y también en impresión 3D.

Al igual que SLA, DLP también trabaja con fotopolímeros, aunque utiliza una fuente de luz diferente. Para DLP, los aficionados al 3D generalmente utilizan fuentes de luz más convencionales como lámparas de arco.

El material utilizado para la impresión es resina plástica líquida que se coloca en el contenedor transparente de resina. La resina se endurece rápidamente cuando se ve afectada por una gran cantidad de luz. La velocidad de impresión es bastante impresionante. La capa de material endurecido se puede crear en unos pocos segundos.

Los resultados de esta impresión son robustos y tienen una excelente resolución. La mayor ventaja de DLP sobre SLA es que requiere mucho menos material para la producción de detalles, lo que reduce los costos y genera menos desperdicio.

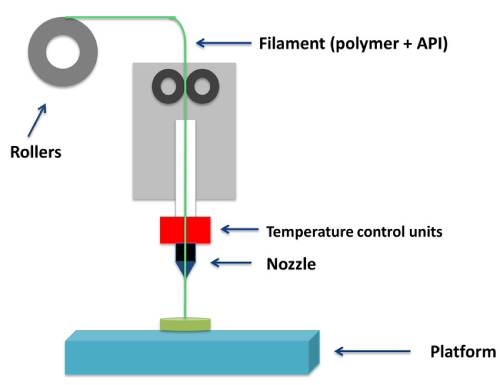

Modelado por Deposición Fundida (FDM) #

La tecnología de Modelado por Deposición Fundida (FDM) fue desarrollada e implementada por Scott Crump, fundador de Stratasys Ltd., en la década de 1980.

Con FDM puedes imprimir no solo prototipos funcionales, sino también modelos conceptuales y productos finales de uso final. Un aspecto positivo de esta tecnología es que todas las piezas impresas con FDM pueden ser fabricadas en termoplásticos de alto rendimiento y grado de ingeniería, lo cual es muy beneficioso para ingenieros mecánicos y fabricantes. FDM es la única tecnología de impresión 3D que construye piezas con termoplásticos de grado de producción, por lo que las piezas impresas tienen excelentes propiedades mecánicas, térmicas y químicas.

Las máquinas de impresión 3D que utilizan la tecnología FDM construyen objetos capa por capa desde la base hasta la parte superior calentando y extruyendo filamento termoplástico. Cuando la capa delgada de plástico se une a la capa debajo de ella, se enfría y se endurece. Una vez que se completa la capa, la base se baja para comenzar a construir la siguiente capa. El tiempo de impresión depende del tamaño y la complejidad del objeto impreso. Los objetos también se pueden fresar, pintar o platear después.

La tecnología FDM está ampliamente extendida hoy en día en una variedad de industrias, como empresas automotrices como Hyundai y BMW o empresas de alimentos como Nestlé. Se utiliza para el desarrollo de nuevos productos, conceptos de modelos, prototipos e incluso en el desarrollo de manufactura. Esta tecnología se considera fácil de usar y respetuosa con el medio ambiente.

Se pueden usar diferentes tipos de termoplásticos para imprimir piezas. Los más comunes son los filamentos de ABS (acrilonitrilo butadieno estireno) y PC (policarbonato). También hay varios tipos de materiales de soporte, incluyendo cera soluble en agua o PPSF (polifenilsulfona).

Las piezas impresas utilizando esta tecnología tienen una muy buena calidad de resistencia al calor y mecánica que permite utilizar las piezas impresas para pruebas de prototipos.

El precio de estas impresoras 3D depende del tamaño y modelo. Los modelos profesionales suelen costar desde $10,000 en adelante. Las impresoras 3D diseñadas para uso doméstico no son tan caras.

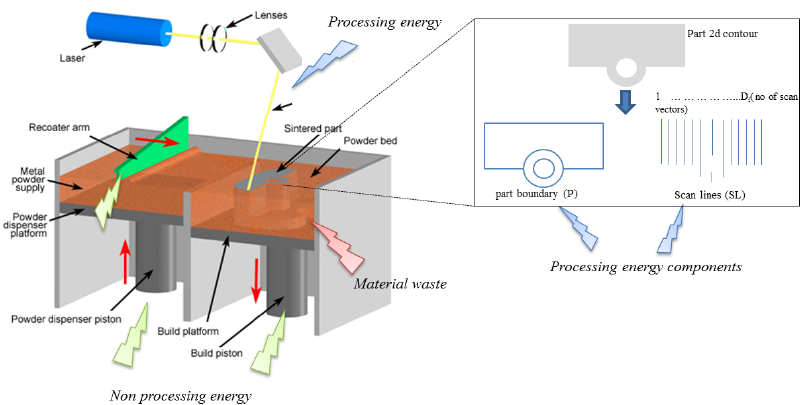

Sinterización Selectiva por Láser (SLS) #

La Sinterización Selectiva por Láser (SLS) es una técnica que utiliza el láser como fuente de energía para formar objetos sólidos en 3D. Carl Deckard, un estudiante de la Universidad de Texas, y su profesor Joe Beaman desarrollaron esta técnica en la década de 1980. La estereolitografía es de alguna manera muy similar a la Sinterización Selectiva por Láser. La principal diferencia entre SLS y SLA es que utiliza material en polvo en el tanque en lugar de resina líquida como lo hace la estereolitografía.

Como todos los demás métodos mencionados anteriormente, el proceso comienza con la creación de un archivo de diseño asistido por computadora (CAD), que luego debe convertirse al formato .stl mediante un software especializado. El material para imprimir puede ser desde nylon, cerámica y vidrio hasta algunos metales como aluminio, acero o plata. Debido a la amplia variedad de materiales que se pueden utilizar con este tipo de impresora 3D, la tecnología es muy popular para la impresión 3D de productos personalizados.

SLS se utiliza más entre los fabricantes que entre los aficionados al 3D en el hogar, ya que esta tecnología requiere el uso de láseres de alta potencia, lo que hace que la impresora sea muy costosa. Sin embargo, hay varias startups que trabajan en el desarrollo de máquinas de impresión SLS de bajo costo.

Selective Laser Melting (SLM) #

Selective Laser Melting (SLM) es una técnica que también utiliza datos 3D CAD como fuente y forma objetos 3D mediante un haz láser de alta potencia que funde y derrite polvos metálicos juntos.

El proceso SLM funde completamente el material metálico en una pieza sólida tridimensional a diferencia del sinterizado láser selectivo. Similar a otros métodos de impresión 3D, un archivo CAD debe ser procesado por software especial para dividir la información del archivo CAD en capas 2D. El formato de archivo utilizado por la máquina de impresión también es un archivo estándar .stl. Una vez que el archivo se carga, el software de la máquina de impresión asigna parámetros y valores para la construcción de la ruta.

El polvo fino de metal se distribuye uniformemente sobre una placa, luego cada rebanada de la imagen de capa 2D se funde intensamente aplicando alta energía láser dirigida a la placa pulverizada. La energía del láser es tan intensa que el polvo metálico se funde completamente y forma un objeto sólido. Después de que se completa la capa, el proceso comienza de nuevo para la siguiente capa. Los metales que se pueden usar para SLM incluyen acero inoxidable, titanio, cromo cobalto y aluminio.

Este método de impresión se aplica ampliamente a partes con geometrías complejas y estructuras con paredes delgadas y vacíos o canales ocultos. Muchos proyectos pioneros de SLM se dedicaron a aplicaciones aeroespaciales para diferentes partes ligeras. SLM no está ampliamente extendido entre los usuarios domésticos, sino principalmente entre los fabricantes de aeronáutica y ortopedia médica.

![]()

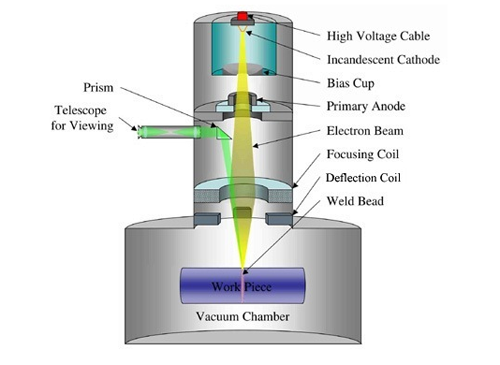

Electron Beam Melting (EBM) #

EBM es una técnica de fusión de lecho de polvo. Mientras que SLM utiliza un haz láser de alta potencia como fuente de energía, EBM utiliza en su lugar un haz de electrones, que es la principal diferencia entre estos dos métodos.

El material utilizado en EBM es polvo metálico que se funde y forma una parte 3D capa por capa mediante un ordenador que controla el haz de electrones en alto vacío. A diferencia de SLS, EBM se basa en la fusión completa del polvo metálico. El proceso se realiza generalmente a altas temperaturas de hasta 1000 °C.

El proceso de EBM es bastante lento y costoso, y la disponibilidad de materiales es limitada, lo que hace que el método no sea tan popular aunque todavía se utiliza en algunos procesos de fabricación. La aplicación de EBM se centra principalmente en implantes médicos y en el área aeroespacial.

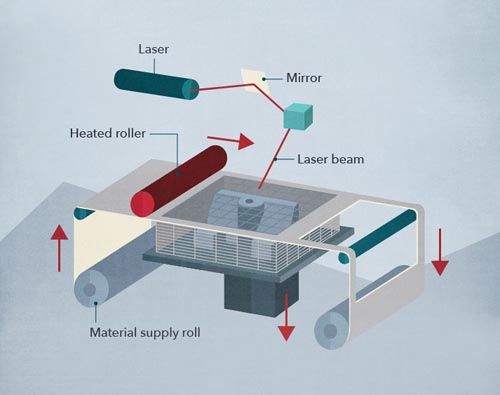

Laminated Object Manufacturing (LOM) #

Laminated Object Manufacturing (LOM) es un sistema de prototipado rápido que fue desarrollado por la empresa con sede en California, Helisys Inc.

Capas de laminados de papel, plástico o metal recubiertos de adhesivo se fusionan mediante calor y presión y luego se cortan con forma con un láser o cuchillo controlado por ordenador. El postprocesamiento de las piezas impresas en 3D incluye pasos como el mecanizado y el taladrado.

LOM es uno de los métodos de impresión 3D más económicos y rápidos. El costo de impresión es bajo debido a los materiales crudos económicos. Los objetos impresos con LOM pueden ser relativamente grandes, lo que significa que no se necesita una reacción química para imprimir piezas grandes.

Actualmente, Cubic Technologies, el sucesor de Helisys Inc., es el principal fabricante de impresoras LOM. No hay muchas empresas en la actualidad que trabajen con tecnología LOM. Pero vale la pena mencionar la empresa irlandesa Mcor Technologies Ltd. que vende impresoras LOM 3D. Sus dispositivos son ampliamente utilizados por artistas, arquitectos y desarrolladores de productos para crear proyectos asequibles con papel normal.

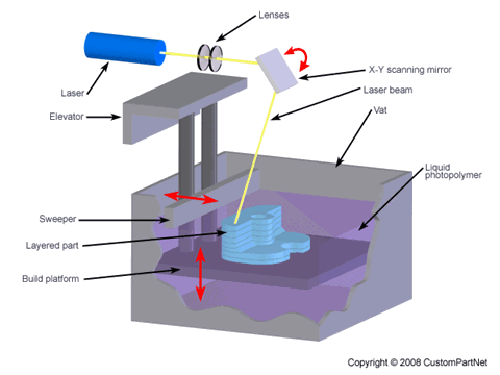

Stereolithography #

La estereolitografía es un proceso de fabricación aditiva que funciona mediante el enfoque de un láser ultravioleta (UV) en un tanque de resina fotopolimérica. Con la ayuda de software de fabricación asistida por computadora o diseño asistido por computadora (CAM/CAD), el láser UV se utiliza para dibujar un diseño o forma preprogramada en la superficie del tanque de resina fotopolimérica. Los fotopolímeros son sensibles a la luz ultravioleta, por lo que la resina se solidifica fotoquímicamente y forma una sola capa del objeto 3D deseado. Luego, la plataforma de construcción baja una capa y una cuchilla recubre la parte superior del tanque con resina. Este proceso se repite para cada capa del diseño hasta que se complete el objeto 3D. Las piezas terminadas deben ser lavadas con un disolvente para limpiar la resina húmeda de sus superficies. También es posible imprimir objetos "de abajo hacia arriba" utilizando un tanque con un fondo transparente y enfocando el láser de polimerización UV o azul profundo hacia arriba a través del fondo del tanque. Una máquina de estereolitografía invertida comienza una impresión bajando la plataforma de construcción para tocar el fondo del tanque lleno de resina, luego moviéndose hacia arriba la altura de una capa. El láser UV luego escribe la capa más inferior del objeto deseado a través del fondo transparente del tanque. Luego, el tanque se "meclea", flexionando y despegando el fondo del tanque del fotopolímero endurecido; el material endurecido se desprende del fondo del tanque y permanece unido a la plataforma de construcción ascendente, y el nuevo fotopolímero líquido fluye desde los bordes de la parte parcialmente construida. El láser UV luego escribe la segunda capa desde la parte inferior y repite el proceso. Una ventaja de este modo "de abajo hacia arriba" es que el volumen de construcción puede ser mucho mayor que el del tanque en sí, y solo se necesita suficiente fotopolímero para mantener el fondo del tanque de construcción continuamente lleno de fotopolímero.

Este enfoque es típico de las impresoras SLA de escritorio, mientras que el enfoque de derecha a arriba es más común en sistemas industriales. La estereolitografía requiere el uso de estructuras de soporte que se adhieren a la plataforma del elevador para evitar la deflexión debido a la gravedad, resistir la presión lateral del cuchillo lleno de resina o retener las secciones recién creadas durante el "mecanismo de tanque" de la impresión de abajo hacia arriba. Los soportes generalmente se crean automáticamente durante la preparación de modelos CAD y también se pueden hacer manualmente. En cualquier situación, los soportes deben ser retirados manualmente después de la impresión.

La estereolitografía se utiliza frecuentemente para la creación de prototipos de piezas. Por un precio relativamente bajo, la estereolitografía puede producir prototipos precisos, incluso de formas irregulares. Las empresas pueden utilizar esos prototipos para evaluar el diseño de su producto o como publicidad para el producto final.