Additive Fertigung

Erfahren Sie mehr über die verschiedenen Arten der additiven Fertigung #

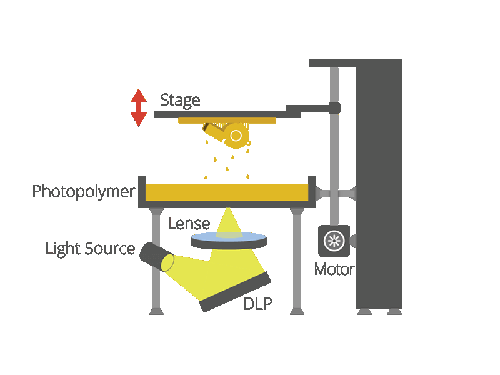

Digital Light Processing (DLP) #

Digital Light Processing ist ein weiterer 3D-Druckprozess, der dem Stereolithografie-Verfahren sehr ähnlich ist.

Die DLP-Technologie wurde 1987 von Larry Hornbeck von Texas Instruments entwickelt. Sie verwendet digitale Mikrospiegel auf einem Halbleiterchip. Diese Technologie wird für Filmprojektoren, Mobiltelefone und den 3D-Druck eingesetzt.

Wie SLA funktioniert auch DLP mit Fotopolymeren, allerdings mit einer anderen Lichtquelle. Für DLP verwenden 3D-Amateure in der Regel konventionellere Lichtquellen wie Lichtbogenlampen.

Das Material, das für den Druck verwendet wird, ist flüssiges Kunstharz, das in einen transparenten Harzbehälter gelegt wird. Das Harz härtet schnell aus, wenn es von einer großen Menge Licht beeinflusst wird. Die Druckgeschwindigkeit ist beeindruckend. Die Schicht aus gehärtetem Material kann in wenigen Sekunden erstellt werden.

Die Ergebnisse eines solchen Drucks sind robust und haben eine ausgezeichnete Auflösung. Der größte Vorteil von DLP gegenüber SLA ist, dass wesentlich weniger Material für die Detailproduktion benötigt wird, was zu geringeren Kosten führt und weniger Abfall erzeugt.

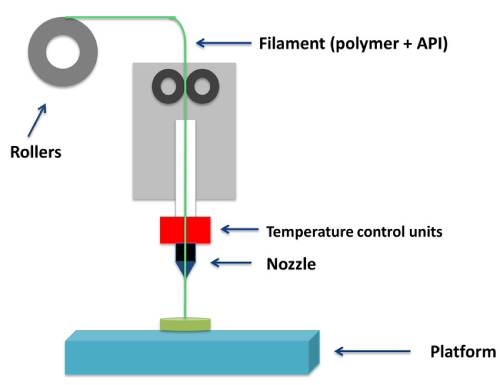

Fused Deposition Modeling (FDM) #

Die Fused Deposition Modeling (FDM) Technologie wurde in den 1980er Jahren von Scott Crump, dem Gründer von Stratasys Ltd., entwickelt und implementiert.

Mit FDM können nicht nur funktionale Prototypen, sondern auch Konzeptmodelle und Endprodukte gedruckt werden. Ein positiver Aspekt dieser Technologie ist, dass alle mit FDM gedruckten Teile aus Hochleistungs- und technischen Thermoplasten gefertigt werden können, was für Maschinenbauingenieure und Hersteller sehr vorteilhaft ist. FDM ist die einzige 3D-Drucktechnologie, die Teile aus thermoplastischen Materialien in Produktionsqualität herstellt, so dass die gedruckten Objekte hervorragende mechanische, thermische und chemische Eigenschaften aufweisen.

3D-Druckmaschinen, die die FDM-Technologie nutzen, bauen Objekte Schicht für Schicht von unten nach oben auf, indem sie Thermoplast-Filament erhitzen und extrudieren. Wenn die dünne Plastikschicht an die darunter liegende Schicht bindet, kühlt sie ab und härtet aus. Sobald die Schicht fertig ist, wird die Basis abgesenkt, um mit dem Bau der nächsten Schicht zu beginnen. Die Druckzeit hängt von der Größe und Komplexität des gedruckten Objekts ab. Die Objekte können anschließend gefräst, lackiert oder beschichtet werden.

Die FDM-Technologie ist heutzutage in einer Vielzahl von Branchen weit verbreitet, darunter Automobilunternehmen wie Hyundai und BMW oder Lebensmittelunternehmen wie Nestlé. Sie wird für die Entwicklung neuer Produkte, Modellkonzepte, Prototypen und sogar in der Fertigungsentwicklung verwendet. Diese Technologie gilt als einfach zu bedienen und umweltfreundlich.

Verschiedene Arten von Thermoplasten können verwendet werden, um Teile zu drucken. Die häufigsten davon sind ABS (Acrylnitril-Butadien-Styrol) und PC (Polycarbonat) Filamente. Es gibt auch mehrere Arten von Stützmaterialien, darunter wasserlösliches Wachs oder PPSF (Polyphenylsulfon).

Die mit dieser Technologie gedruckten Teile weisen eine sehr gute Qualität bei Hitze- und mechanischer Beständigkeit auf, was es ermöglicht, gedruckte Teile für Prototypentests zu verwenden.

Der Preis für diese 3D-Drucker hängt von der Größe und dem Modell ab. Professionelle Modelle kosten in der Regel ab 10.000 US-Dollar und mehr. 3D-Drucker für den Heimgebrauch sind nicht so teuer.

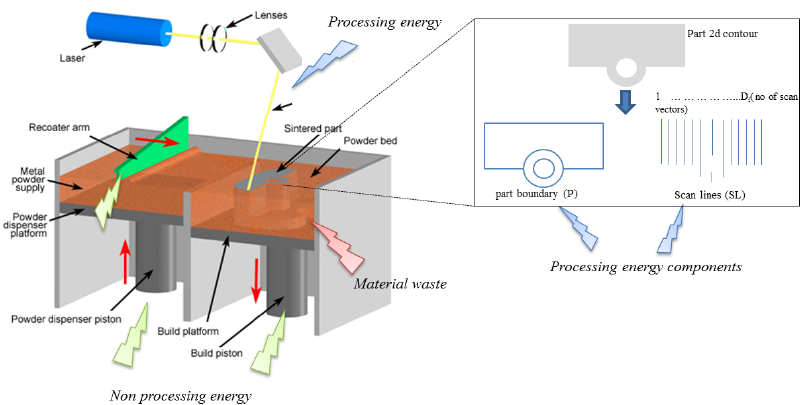

Selective Laser Sintering (SLS) #

Selective Laser Sintering (SLS) ist eine Technik, die Laser als Energiequelle verwendet, um feste 3D-Objekte zu formen. Carl Deckard, ein Student der Texas University, und sein Professor Joe Beaman entwickelten diese Technik in den 1980er Jahren. Stereolithografie ist in gewisser Weise sehr ähnlich dem selektiven Lasersintern. Der Hauptunterschied zwischen SLS und SLA besteht darin, dass SLS pulverförmiges Material im Behälter verwendet, anstatt wie Stereolithografie flüssiges Harz zu verwenden.

Wie alle anderen oben genannten Methoden beginnt der Prozess mit der Erstellung einer computerunterstützten Design (CAD)-Datei, die dann mit spezieller Software in das .stl-Format konvertiert werden muss. Das Material zum Drucken kann alles von Nylon, Keramik und Glas bis zu einigen Metallen wie Aluminium, Stahl oder Silber sein. Aufgrund der Vielzahl von Materialien, die mit diesem Typ von 3D-Drucker verwendet werden können, ist die Technologie sehr beliebt für den 3D-Druck von maßgeschneiderten Produkten.

SLS wird eher von Herstellern als von 3D-Amateuren zu Hause verwendet, da diese Technologie die Verwendung von Hochleistungslasern erfordert, was den Drucker sehr teuer macht. Es gibt jedoch mehrere Start-ups, die an der Entwicklung kostengünstiger SLS-Druckmaschinen arbeiten.

Selective Laser Melting (SLM) #

Selective Laser Melting (SLM) ist eine Technik, die ebenfalls 3D-CAD-Daten als Quelle verwendet und 3D-Objekte mittels eines Hochleistungslaserstrahls bildet, der metallische Pulver miteinander verschmilzt und schmilzt.

Im SLM-Prozess wird das Metallmaterial vollständig in ein festes dreidimensionales Bauteil geschmolzen, im Gegensatz zum selektiven Lasersintern. Ähnlich wie bei anderen 3D-Druckmethoden muss eine CAD-Datei von spezieller Software verarbeitet werden, um die CAD-Datei-Informationen in 2D-Schichten zu schneiden. Das Dateiformat, das von der Druckmaschine verwendet wird, ist ebenfalls eine Standard .stl-Datei. Sobald die Datei geladen ist, weist die Software der Druckmaschine Parameter und Werte zur Konstruktion des Pfades zu.

Das feine Metallpulver wird gleichmäßig auf eine Platte verteilt, dann wird jede Scheibe der 2D-Layerschicht durch Anwendung hoher Laserenergie, die auf die pulverisierte Platte gerichtet ist, intensiv verschmolzen. Die Energie des Lasers ist so intensiv, dass das Metallpulver vollständig schmilzt und ein festes Objekt bildet. Nach Abschluss der Schicht beginnt der Prozess für die nächste Schicht von vorne. Metalle, die für SLM verwendet werden können, umfassen Edelstahl, Titan, Kobaltchrom und Aluminium.

Diese Druckmethode wird häufig für Teile mit komplexen Geometrien und Strukturen mit dünnen Wänden und verborgenen Hohlräumen oder Kanälen angewendet. Viele wegweisende SLM-Projekte waren der Luft- und Raumfahrtanwendung für verschiedene leichte Teile gewidmet. SLM ist unter Heimanwendern nicht weit verbreitet, sondern vor allem bei Herstellern von Luft- und Raumfahrt sowie medizinischen Orthopädietechniken.

![]()

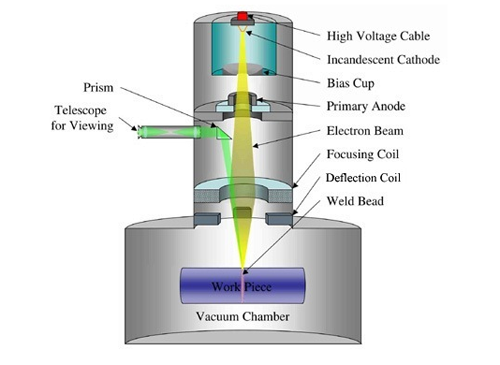

Electron Beam Melting (EBM) #

EBM ist eine Pulverbett-Schmelztechnik. Während SLM einen Hochleistungslaserstrahl als Energiequelle verwendet, verwendet EBM stattdessen einen Elektronenstrahl, was der Hauptunterschied zwischen diesen beiden Methoden ist.

Das Material, das in EBM verwendet wird, ist Metallpulver, das schmilzt und Schicht für Schicht ein 3D-Teil bildet, indem ein Computer den Elektronenstrahl in hoher Vakuumsteuerung steuert. Im Gegensatz zu SLS geht EBM zur vollständigen Schmelze des Metallpulvers. Der Prozess wird normalerweise unter hohen Temperaturen bis zu 1000 °C durchgeführt.

Der EBM-Prozess ist relativ langsam und teuer, und die Verfügbarkeit von Materialien ist begrenzt, was die Methode nicht so beliebt macht, obwohl sie immer noch in einigen Fertigungsprozessen verwendet wird. Die Anwendung von EBM konzentriert sich hauptsächlich auf medizinische Implantate und den Bereich der Luft- und Raumfahrt.

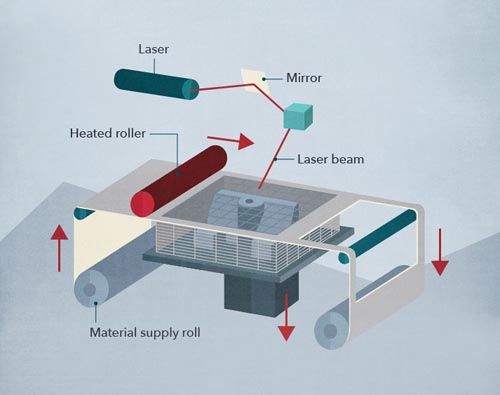

Laminated Object Manufacturing (LOM) #

Laminated Object Manufacturing (LOM) ist ein Rapid Prototyping System, das von der in Kalifornien ansässigen Firma Helisys Inc. entwickelt wurde.

Schichten von klebstoffbeschichteten Papier-, Kunststoff- oder Metallfolien werden unter Wärme und Druck miteinander verschmolzen und dann mit einem computerkontrollierten Laser oder Messer zugeschnitten. Die Nachbearbeitung von 3D-gedruckten Teilen umfasst Schritte wie Bearbeitung und Bohren.

LOM ist eine der kostengünstigsten und schnellsten 3D-Druckmethoden. Die Druckkosten sind aufgrund der kostengünstigen Rohstoffe gering. Mit LOM gedruckte Objekte können relativ groß sein, das bedeutet, dass für den Druck großer Teile keine chemische Reaktion erforderlich ist.

Derzeit ist Cubic Technologies, der Nachfolger von Helisys Inc., der Haupthersteller von LOM-Druckern. Es gibt heutzutage nicht allzu viele Unternehmen, die mit LOM-Technologie arbeiten. Es sei jedoch erwähnt, dass das irische Unternehmen Mcor Technologies Ltd. LOM-3D-Drucker verkauft. Ihre Geräte werden von Künstlern, Architekten und Produktentwicklern weit verbreitet verwendet, um erschwingliche Projekte aus normalem Briefpapier zu erstellen.

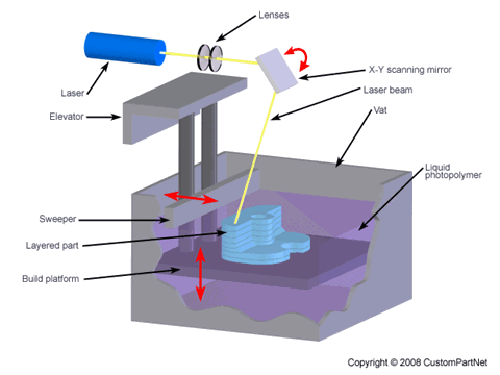

Stereolithography #

Die Stereolithografie ist ein additiver Fertigungsprozess, der durch Fokussieren eines Ultraviolett (UV)-Lasers auf einen Vat von Fotopolymerharz funktioniert. Mit Hilfe von computerunterstützter Fertigung oder Computer-Aided Design (CAM/CAD)-Software wird der UV-Laser verwendet, um ein vorprogrammiertes Design oder eine Form auf die Oberfläche des Fotopolymerharz-Vats zu zeichnen. Fotopolymere sind empfindlich gegenüber ultraviolettem Licht, daher wird das Harz photochemisch ausgehärtet und bildet eine einzelne Schicht des gewünschten 3D-Objekts. Dann senkt sich die Bauplattform um eine Schicht und eine Klinge beschichtet den oberen Teil des Tanks erneut mit Harz. Dieser Prozess wird für jede Schicht des Designs wiederholt, bis das 3D-Objekt vollständig ist. Fertige Teile müssen mit einem Lösungsmittel gereinigt werden, um feuchtes Harz von ihren Oberflächen zu entfernen. Es ist auch möglich, Objekte "von unten nach oben" zu drucken, indem man einen Tank mit einem transparenten Boden verwendet und den UV- oder tiefblauen Polymerisationslaser durch den Boden des Tanks nach oben richtet. Eine invertierte Stereolithografie-Maschine beginnt einen Druck, indem sie die Bauplattform absenkt, um den Boden des mit Harz gefüllten Vats zu berühren, dann bewegt sich die Höhe einer Schicht nach oben. Der UV-Laser schreibt dann die unterste Schicht des gewünschten Teils durch den transparenten Vatboden. Dann wird der Vat "geschaukelt", wobei der Boden des Vats gebogen und von dem gehärteten Fotopolymer abgezogen wird; das gehärtete Material löst sich vom Boden des Vats und bleibt an der aufsteigenden Bauplattform haften, und neues flüssiges Fotopolymer fließt von den Rändern des teilweise gebauten Teils herein. Der UV-Laser schreibt dann die zweitunterste Schicht und wiederholt den Vorgang. Ein Vorteil dieses "von unten nach oben" Modus ist, dass das Bauvolumen viel größer sein kann als der Vat selbst, und es wird nur genug Fotopolymer benötigt, um den Boden des Bauvats kontinuierlich mit Fotopolymer zu füllen.

Dieser Ansatz ist typisch für Desktop-SLA-Drucker, während der richtige Ansatz in industriellen Systemen häufiger ist. Die Stereolithografie erfordert die Verwendung von Stützstrukturen, die an der Aufzugplattform befestigt sind, um eine Verformung aufgrund der Schwerkraft zu verhindern, seitlichen Druck vom harzgefüllten Messer zu widerstehen oder neu erstellte Abschnitte während des "Vat rocking" des bottom-up Druckens zu behalten. Stützen werden typischerweise automatisch während der Vorbereitung von CAD-Modellen erstellt und können auch manuell erstellt werden. In beiden Situationen müssen die Stützen manuell nach dem Drucken entfernt werden.

Die Stereolithografie wird oft für die Prototypenherstellung verwendet. Für einen relativ geringen Preis kann die Stereolithografie genaue Prototypen produzieren, auch von unregelmäßigen Formen. Unternehmen können diese Prototypen verwenden, um das Design ihres Produkts zu bewerten oder als Werbung für das endgültige Produkt zu verwenden.